Erfolgsgeschichten

Systematisches und konsequentes Tun sichert Umsetzung und Erfolg

Erfolgsgeschichte 1 - Reklamationsprozess

Kunde / Unternehmen

KMU, inhabergeführt, mit ca. 150 Mitarbeitern, ein Standort in Deutschland, Lieferung von Assembly Produkten an Industriekunden und Automotive Tier 1.

Herausforderung

Der Reklamationsprozess und zugehörige Regelkreise sollen verbessert werden. Wegen des Anstiegs der Lieferumfänge sollen alle Prozesse auf Risiken und Verbesserungspotenziale, d.h. Chancen, untersucht werden.

Vorgehen / Lösung

Gemeinsam mit den Mitarbeitern erfolgt die Analyse des aktuellen Reklamationsprozesses und der damit verbunden Regelkreise, der verwendeten Daten, Auswertungen, Kennzahlen, der eingesetzten Software und Dokumente, des vorhandenen Wissens um Kundenanforderungen und Methoden. Parallel erfolgt im Team die Analyse aller Prozesse vom Wareneingang bis Versand, mit dem Ziel Risiken zu beseitigen und Chancen zu nutzen. Die Prozesse werden neu aufgesetzt, Prozessergebnisse mit Kennzahlen und Zielkennwerten messbar gemacht, Mitarbeiter in Methoden trainiert, die wichtigsten Kunden und Lieferanten in die Neugestaltung einbezogen.

Ergebnis / Nutzen

Im Zusammenhang mit Reklamationen stehende Prozesse werden mit den Mitarbeitern überarbeitet, Datenstrukturen verbessert, Auswertungen und Kennzahlen festgelegt und verfolgt. Das Methoden-Training führt zu einer deutlich schnelleren, termingerechteren und professionelleren Bearbeitung der Reklamationen von Kunden und Lieferanten. Die Prozessanalysen führen in der Phase der Prozessoptimierung zu zahlreichen, höherwertigen Abstimmungen, speziell mit den Kunden. Insgesamt wird die Kundenzufriedenheit und Lieferfähigkeit gesteigert, die interne und externe Kommunikation verbesssert, die Durchlaufzeit und Kapitalbindung gesenkt.

Erfolgsgeschichte 2 - Prozessoptimierung

Kunde / Unternehmen

KMU, inhabergeführt, Kunststoffe, mit ca. 300 Mitarbeitern, mehrere Produktionsstandorte in Deutschland, europäische Tochtergesellschaften, mit Produktentwicklung und weltweiten Lieferungen an Kunden der verschiedensten Industrien und Automotive OEM.

Herausforderung

Bei einer Produktgruppe, die eng an einen speziellen Produktionsprozess gekoppelt ist, kommt es zu erhöhten Kundenreklamationen. Bisher umgesetzte Maßnahmen waren nicht wirksam.

Vorgehen / Lösung

Nach einer ersten Bestandsaufnahme erfolgt gemeinsam mit den Mitarbeitern von Produktion, Instandhaltung, Vertrieb, Entwicklung, Einkauf, Logistik und Qualität Reklamationsbearbeitung eine detaillierte Aufnahme des gesamten Auftragsabwicklungsprozesses. Kundenretouren werden gezielt auf Fehler untersucht, eine neue Fehlerklassifikation aufgebaut, die verschiedenen Fehler fotografiert und Rückstellmuster fehlerhafter Produkte für Schulungszwecke erstellt. Die Prozesse betreffend Kundenanforderungen, Entwicklungsvorgaben, Produktionsprüfungen, Instandhaltungsvorgaben, Beschaffungsangaben für Roh-, Hilfs- und Betriebsstoffe – kurz RHB – des speziellen Produktionsprozesses, interne Lagerbedingungen der RHB und des Produkts sowie der Transport zum Kunden, Reklamationsdaten und Auswertungen sowie Mitarbeiterinformation werden kritisch und ganzheitlich u.a. mit Prozessaudits hinterfragt. Speziell die Produktionsprozesse werden vor Ort unter Beteiligung von Mitarbeitern aus Vertrieb, Entwicklung und Einkauf in die kleinsten Schritte zerlegt. Ziel ist die Förderung des Verständnisses für Produktionsprozesse, deren Anforderungen und Möglichkeiten. Die gefundenen Verbesserungspotenziale werden insbesondere im Bereich Produktion mit Versuchsreihen dokumentiert und als wirksam qualifiziert. Die geänderten Prozesse werden bereichsübergreifend geschult und ihre Wirksamkeit mit internen Audits auf den Ebenen System, Prozess, Performance überwacht.

Ergebnis / Nutzen

Robuster Produktionsprozess mit erreichtem Ziel Null-Fehler. Optimierte Prozesse in allen Phasen des Auftragsabwicklungsprozesses. Verbesserte Fehlerklassifikation und optimierte Auswertungen der externen Kundenreklamationen und internen Fehlermeldungen zeigen langfristig eine 100% Eliminierung der Fehler des speziellen Produktionsprozesses. Kundenzufriedenheit, Kundenbindung und Lieferfähigkeit sind gesteigert, die Kommunikation intern und extern verbessert, die Kapitalbindung gesenkt durch verringerten RHB-Einsatz.

Erfolgsgeschichte 3 - Serienanlauf on quality, on time, on cost

Kunde / Unternehmen

Automotive OEM, Aktiengesellschaft, mehrere deutsche Produktionsstandorte, Entwicklung, Herstellung und weltweiter Vertrieb von Fahrzeugen an Kunden mit gehobenen und exklusiven Ansprüchen.

Herausforderung

Sicherstellen der Serienanläufe von bestimmten Lieferumfängen aus dem Bereich Powertrain mit Entwickeln und Betreuen der zugehörigen Lieferanten.

Vorgehen / Lösung

Betreuen der definierten Projekte und Lieferumfänge mit regelmäßigen vor Ort. Besuchen bei den Lieferanten. Unterstützen und Überwachen der Lieferanten bei der Qualitätsplanung und Prozessqualifizierung. Durchführen von Prozessabnahmen einschließlich Erstbemusterungen vor Ort bei den Lieferanten. Unterstützen der Lieferanten bei allen Themen im Serienanlauf. Vorbereiten und Durchführen der Übergabe an Serienbetreuung.

Ergebnis / Nutzen

Serienanläufe on quality, on time, on cost. Entwickeln von Lieferanten für die betreuten Lieferumfänge. Kundenzufriedenheit.

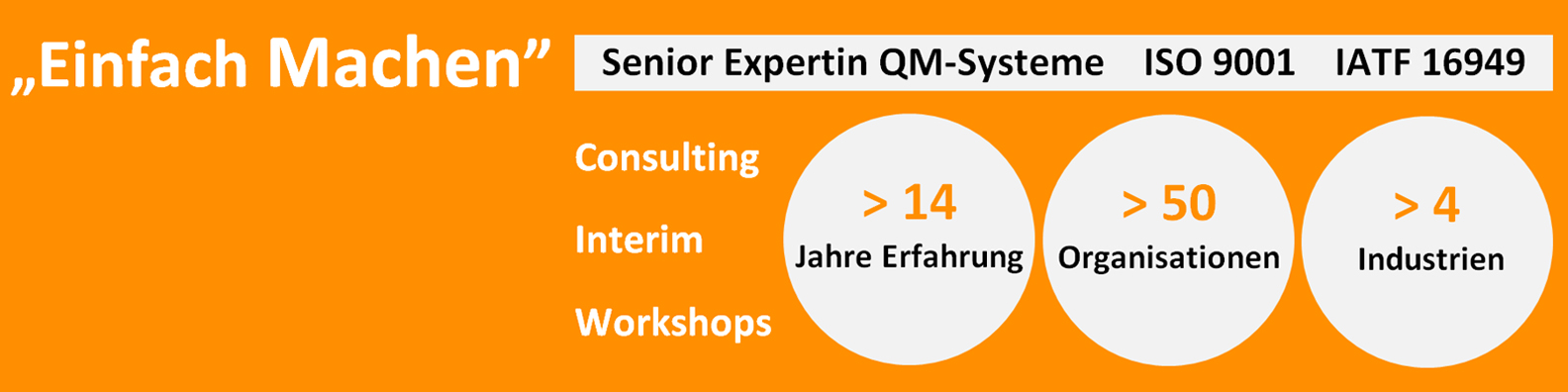

Awena Kirsch

Expertin für Qualitätsmanagementsysteme

- ISO 9001:2015

- IATF 16949:2016

- ISO 9004, Best Practice / Excellence

Sie haben Interesse an einer Zusammenarbeit?

Erfolgsgeschichte 1